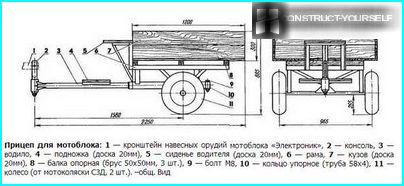

농가에서 보행 트랙터 용 트레일러의 필요성은 과대 평가하기 어렵습니다. 그것은 묘목과 수확 작물 운송뿐만 아니라 필요한 도구와 쓰레기까지 많은 것들에 유용 할 수 있습니다. 자신의 손으로 걷지 않는 트랙터 용 트레일러를 만들기 위해 며칠을 보냈다면 미래의 작업을 크게 촉진 할 수 있습니다.

함유량

가장 간단한 트레일러 모델

농장에 필요한 건설을 위해서는 다음을 준비해야합니다.

- 강관 60×30 mm 및 25×25 mm;

- 스프링과 휠 (자동차에서 가능) «모스 키치»);

- 두랄루민 시트 2mm 두께;

- 0.8 mm 두께의 강판 섹션;

- 채널 번호 5;

- 패스너;

- 도구 (퍼즐, 그라인더, 용접기 및 드라이버).

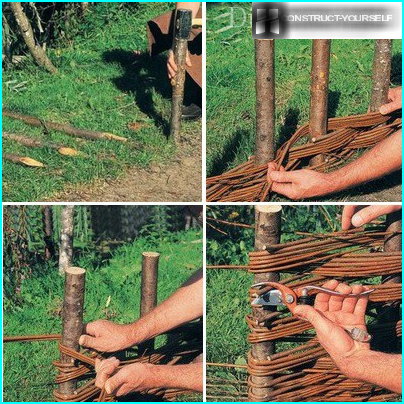

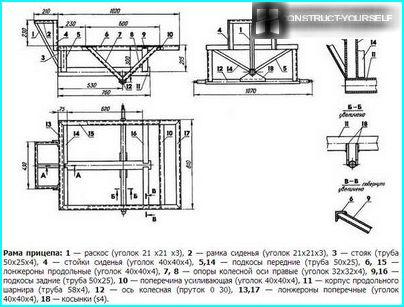

트레일러 프레임은 프레임 그리드에 배치 된 일체형 구조입니다. 배열을 위해서는 25x25mm 모서리에서 두 개의 트래버스를 만들어야합니다.이 트래버스는 전면 및 후면 크로스 바로 작동하고 파이프는 60x30mm로 스파링됩니다. 모든 요소는 5 개의 크로스 멤버를 사용하여 연결되어 격자가 결과적으로 형성됩니다..

접는면이있는 간단한 트레일러 모델은 가정에서 매우 필요한 것입니다. 그것의 도움으로 수확 한 작물로 상자와 가방을 운반 할 수있을뿐만 아니라 긴 적재물

격자의 플랫폼을 배열 할 때, 작은 출구가 유지되도록 크로스 멤버 및 크로스 빔을 사이드 멤버에 대해 배치 할 필요가있다. 결과적으로 세로 파이프가 용접됩니다..

용접의 도움으로 세로 파이프에 4 개의 랙이 부착되며 상단에는 25x25mm 모서리에서 브레이싱이 용접됩니다. 트레일러에 힌지 사이드를 장착하기 위해 구조의 프레임은 프레임과 별도로 만들어집니다. 플랫폼 화격자는 두랄루민 시트로 덮여 볼트로 고정됩니다. 보드 재봉을 위해 얇은 금속 시트를 사용하여 용접으로 하네스 및 랙에 고정시킬 수 있습니다.

빔을 만들기 위해 동일한 길이의 두 채널이 서로 삽입되어 구조의 한쪽 끝에 휠 축이 장착됩니다. 스프링을 사용하여 완성 된 보가 측면 부재에 연결됩니다. 이를 위해 스프링의 끝은 브래킷의 축과 귀걸이의 축에 놓이고 중앙 부분은 사다리로 빔에 용접됩니다.

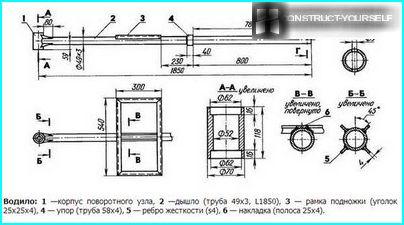

견인 바는 60x30mm의 직사각형 파이프로 만들어집니다. 2 빔 설계의 제조를 위해 파이프의 전단은 장치의 견인 장치의 몸체에 결합되고 용접되며 200mm의 겹치는 후방 단부가 측면 부재의 전단에 용접됩니다.

트레일러가 준비되었습니다. 원하는 경우 브레이크 라이트, 방향 지시등 및 주차 등을 장착 할 수 있습니다..

다기능 트레일러 생산

1 단계-건축 자재 준비

트레일러를 직접 만들 계획이라면 먼저 구조의 치수를 계산하고 미래의 모습을 나타내는 도면을 개발해야합니다.

구조의 크기와 운반 능력을 생각할 때 트레일러의 도움으로 평균 6 ~ 7 봉지의 야채를 하나의 트레일러로 운송 할 수 있으며 총 중량은 약 400-450 kg입니다

트레일러의 치수를 결정한 후 필요한 금속 미터 수를 계산해야합니다. 또한 히치의 프레임으로 작동 할 채널 수를 계산해야합니다. 이 단계에 충분히주의를 기울이면 여분의 나사와 모서리를 얻는 데 드는 비용으로부터 자신을 보호 할뿐만 아니라 행동이 올바른지 확인할 수 있습니다..

집에서 만든 트레일러의 제조에는 기능 설계가 오래 가지 않기 때문에 용접 기계 없이는 할 수있는 방법이 없습니다..

강력한 트레일러 프레임을 장착하려면 단면이 50x25mm 및 40x40mm 인 스틸 코너와 직사각형 및 원형 단면의 트리밍 파이프가 적합합니다. 트레일러 본체를 제작하려면지지 빔의 두께가 20mm이고 크기가 50x50mm 인 보드가 필요합니다..

2 단계-기본 요소 제조

제조의 기초로, 구조 부품의 완성 된 개발을 할 수 있습니다.

트레일러의 안전 마진이 증가하여 복잡한 릴리프 표면에 사용할 수 있습니다

이 디자인에는 차체, 캐리어, 프레임 및 휠의 네 가지 주요 구성 요소가 있습니다. 그들 모두는 용접으로 연결됩니다..

로터리 어셈블리의 몸체와 견인 바의 접합 영역의 구조적 강도를 높이기 위해 4 개의 보강재가 제공됩니다.

몸체는 20mm 보드로 조립 된 목재 구조이며 모서리에는 강철 모서리가 있습니다. 몸체는 3 개의 나무 막대를 사용하여 트레일러 프레임에 부착됩니다-지지대.

트레일러 프레임은 파이프, 모서리 및 막대와 같은 스틸 요소 세트로 만들어집니다.

이러한 트레일러는 단일 축 설계이므로 하중 분포는 휠의 차축을 떠나지 않고 무게 중심이 앞쪽으로 변위되도록해야합니다. 이러한 몸체의 유일한 단점은 접는면이 없다는 것입니다. 원하는 경우 접는 벽을 배치하여 디자인을 약간 향상시킬 수 있습니다. 또한 몸통에 끈이 달린 측면 고리를 만드는 것이 좋습니다. 이는 운송 중에화물을 고정하는 데 필요합니다.

3 단계-섀시 배열

구조의 섀시는 워크 비하인드 트랙터를 위해 집에서 만든 트레일러 제조의 핵심 중 하나입니다..

바퀴와 스프링은 새로 구입할 수 있지만, 예를 들어 «모스 키치» 또는 «라다»

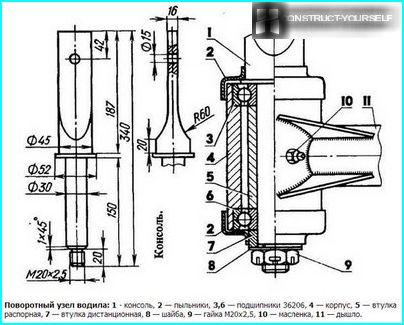

우리의 경우, 바퀴는 트레일러에 장착되며, CPD 전동 캐리지에서 제거되어 허브와 함께 사용됩니다. 축 방향 막대를 허브 베어링의 직경과 일치 시키려면 끝 부분을 날카롭게해야합니다.

휠 액슬을 배치 할 때 직경이 30mm 인 강철 막대를 사용하면 충분합니다. 샤프트의 길이는 조립 된 휠 구조가 바디 림 밖으로 돌출되지 않아야합니다. 막대는 스카프와 모서리 지지대를 통해 세로 부재의 측면 부재와 몸체에 용접하여 부착됩니다..

트레일러를 보행 형 트랙터에 연결하려면 콘솔을 만들어야합니다. 부착 브래킷에 부착되므로 상단 부분이 힐러 홀더의 윤곽을 반복해야합니다. 콘솔의 하단은 고정 된 위치에서 앵귤러 컨택트 베어링의 도움으로 캐리어 어셈블리가 자유롭게 회전하는 축입니다..

저자가 제안한 원본 버전은 운송 업체와 트레일러의 연결을 제공합니다.

견인 바는 세로 조인트의 관형 몸체에 삽입되고 스러스트 링으로 고정됩니다. 이 설계 솔루션은 트레일러 휠이 보행 형 트랙터의 휠에 관계없이 작동하므로 고르지 않은 표면에서 장치를 쉽게 제어 할 수 있습니다..

트레일러는 거의 사용할 준비가되었습니다. 운전석을 차체 앞에 놓고 운전 중에지지 할 수있는 발판을 견인 바의 특수 프레임에 부착하는 것만 남아 있습니다. 운전자는 좌석에서 장치를 제어하고 레버를 잡고 조작합니다. 트레일러가있는 작업이 흔들리는 신체 내구성의 실제 테스트로 바뀌지 않도록 부드러운 베개를 시트에 장착하는 것이 좋습니다.